Buongiorno a tutti!!!

Molto spesso riceviamo commenti, a volte scherzosi e a volte addirittura offensivi, sul prezzo del nostro Kit. Lo scopo di questa pagina e' quello di rendervi consapevoli della complessità del nostro prodotto, del numero di componenti e soprattutto della loro qualità.

Il kit è prodotto interamente in Italia, i prodotti utilizzati e le lavorazioni sono completamente made in Italy.

Non badiamo al costo dei componenti perché l'alta qualità è il nostro "must".

Molte parti vengono lavorate con macchine a controllo numerico, e i molti componenti plastici sono stampati con materie plastiche di ottima fattura grazie ai continui test effettuati negli anni.

Iniziamo subito elencandovi i componenti del kit cercando di farvi capire come viene costruito in ogni sua parte.

GALLEGGIANTI

Il materiale utilizzato è poliuretano calandrato, lo stesso che viene utilizzato per i gommoni da rafting; abbiamo scelto questo materiale perché molto solido e riciclabile.

Il materiale viene lavorato in una azienda esterna sempre situata in Italia, che taglia il materiale in misura, effettua più saldature ad ultrasuoni, ed infine vengono applicata valvole e serigrafia. Ogni galleggiante è provvisto di una seconda camera di sicurezza per obbedire agli standard piu' elevati. La sicurezza in acqua è ovviamente uno dei concetti sui quali non transigiamo.

TELAIO

Il telaio è formato da dieci parti.

Le semicurve, i piantoni posteriori e anteriori:

si parte da tubi in acciaio inox lunghi 6 metri, questi vengono tagliati in misura e piegati per formare le curve necessarie, infine vengono forati, svasati e viene applicata una molletta all’interno.

Il trapezio:

come le semicurve viene tagliato, piegato,forato, ma la lavorazione non finisce qui, occorre una macchina apposita per effettuare la sellatura, e poi viene spedito in saldatura dove un tecnico si occupa di unire le parti necessarie usando una saldatrice tig.

Il morsetto anteriore e l’interconnessione:

questi oltre alle precedenti lavorazioni richiedono il taglio a laser che fornisce all'acciaio le precise sagomature.

CAVO FLESSIBILE

È composto da un Cavo in acciaio intrecciato, ogive in nylon lavorate con micro macchine cnc ,cuscinetti, cortechi, clips, orings e tubo in plastica serigrafato.

Il cavo in acciaio intrecciato viene acquistato da un’azienda esterna che taglia in misura e applica il nostro inserto fresato. Una volta arrivato il cavo in azienda utilizziamo le nostre ogive ricavate dal pieno e inseriamo i cuscinetti, il grasso, i cortechi e le clips.

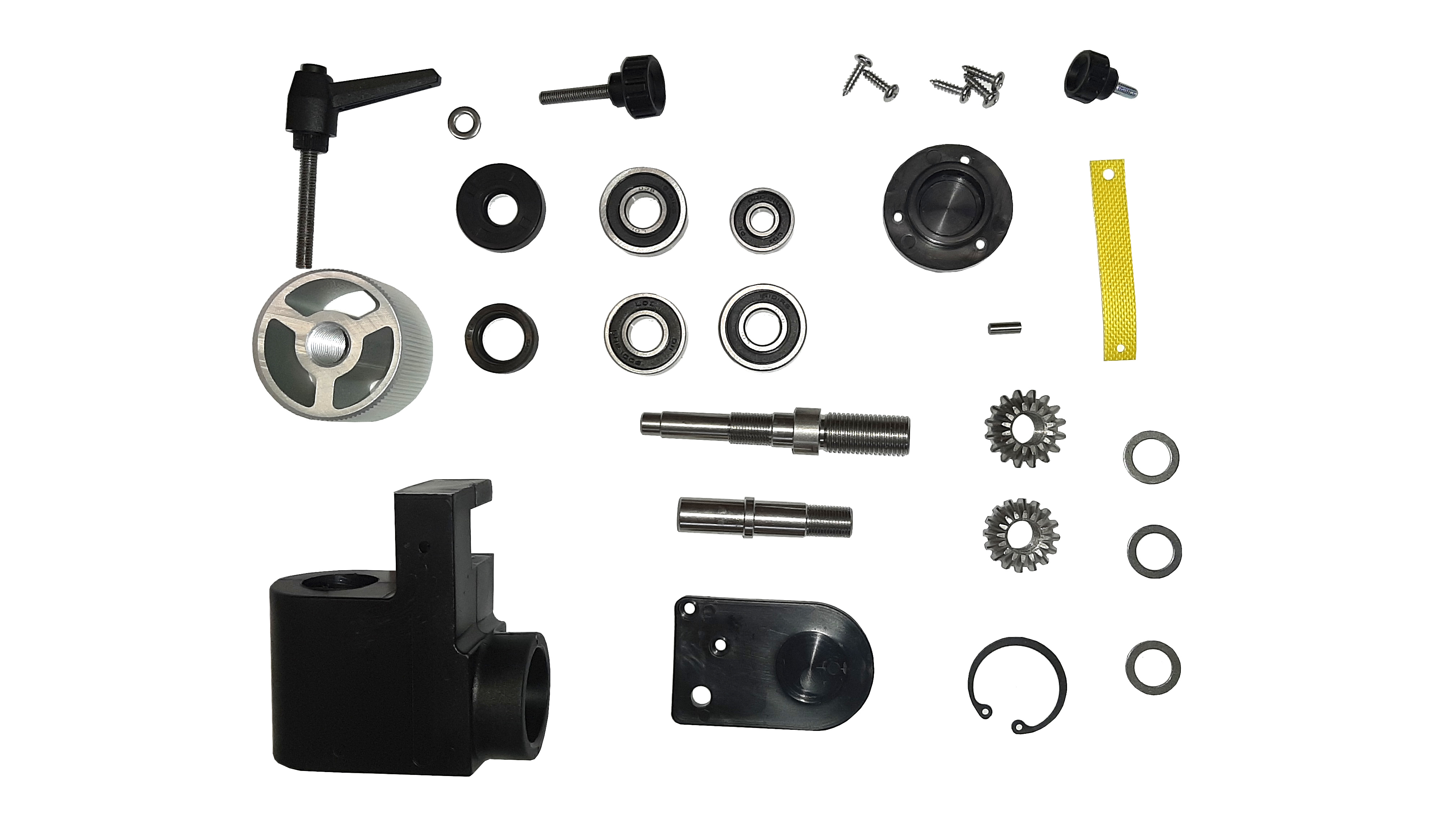

CORPO RULLO

Entriamo nelle fasi critiche dell’assemblaggio dove è richiesta precisione e alta professionalità, nonchè tanta esperienza: sono innumerevoli gli errori che abbiamo fatto negli anni e le soluzioni che con ingegno abbiamo trovato.

Il corpo rullo è composto da diverse parti selezionate minuziosamente .

Gli alberini sono realizzati in acciaio inox lavorati con micro torneria

Il rullo è realizzato da un trafilato in alluminio tagliato in misura, forato, filettato, svasato e portato esternamente alla sede per effettuare l’anodizzazione.

Gli ingranaggi, i cuscinetti e i cortechi sono di alta qualità.

La cassa è stampata in nylon caricato a microsfere da un’azienda esterna, una volta arrivata in sede viene lavorata al tornio per avere tolleranze centesimali quindi ha inizio il vero e proprio assemblaggio.

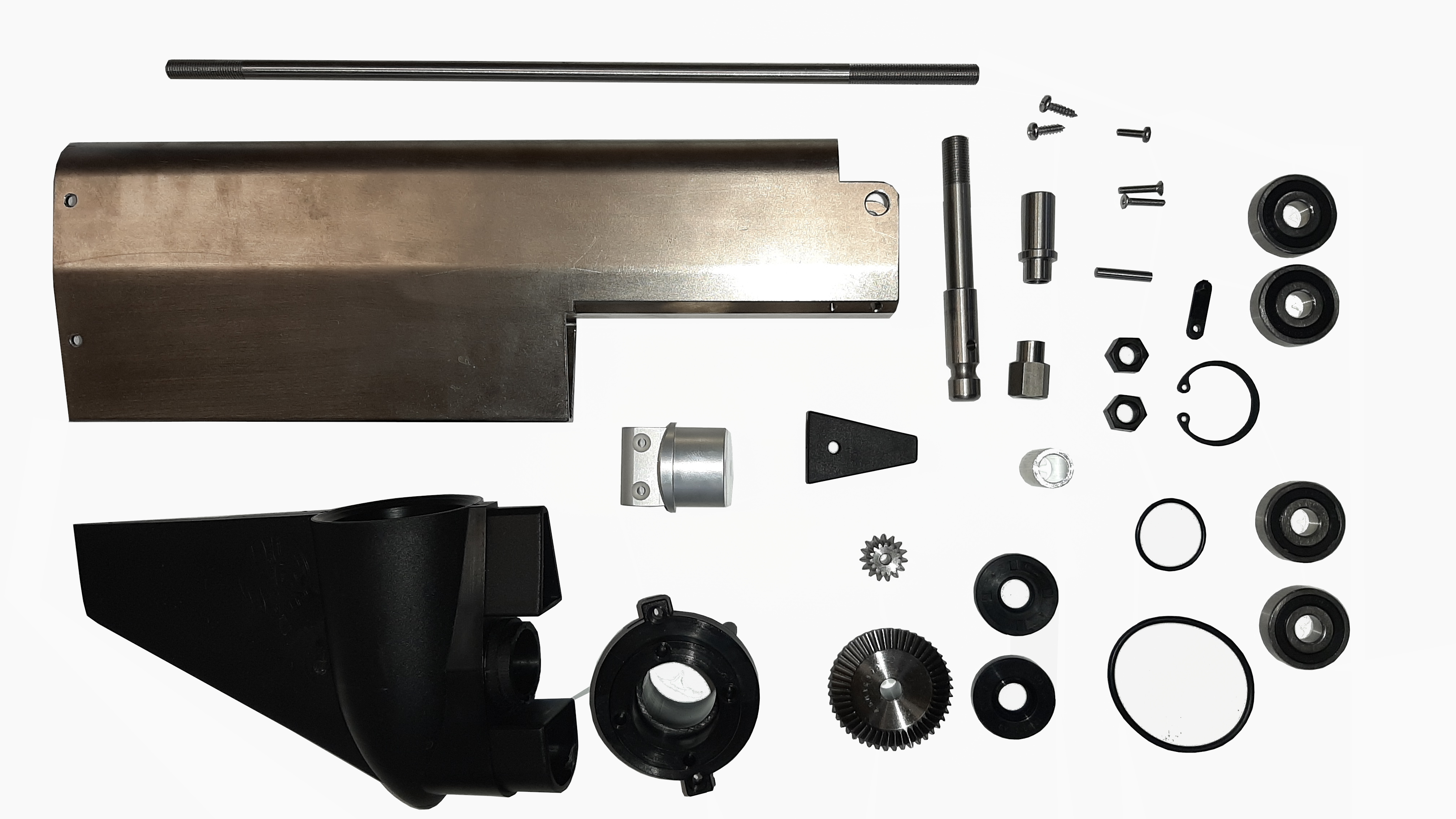

PROPULSORE

Il propulsore è il cuore del nostro kit.

Ci sono voluti anni di test per arrivare ad un prodotto all’avanguardia resistente all’acqua marina e con un moto fluido.

Anche questo è composto da molte parti. Visto dall’esterno nessuno può immaginare quanto lavoro e quante parti necessitano per comporre questa opera d’arte.

Partiamo con la cassa in alluminio realizzata con una trafilatura a freddo,una volta tagliata in misura viene fresata, sabbiata e inviata in verniciatura a polvere, per gli alberini in acciaio inox viene effettuata una lavorazione di micro torneria esterna alla sede, i cuscinetti sono anch’essi in acciaio inox e i cortechi sono a doppio labbro per avere una maggiore resistenza all’acqua, la pinna è realizzata con uno stampo a fusione realizzata in nylon caricato a microsfere di elastomero. Il tappo superiore è ricavato fresando un parallelepipedo di alluminio, anch’esso viene forato e mandato in anodica.

Il propulsore richiede molto lavoro esterno alla sede e molto tempo per l’assemblaggio, l’accoppiamento degli ingranaggi non è una banalità e richiede professionalità e conoscenza.

POMPA

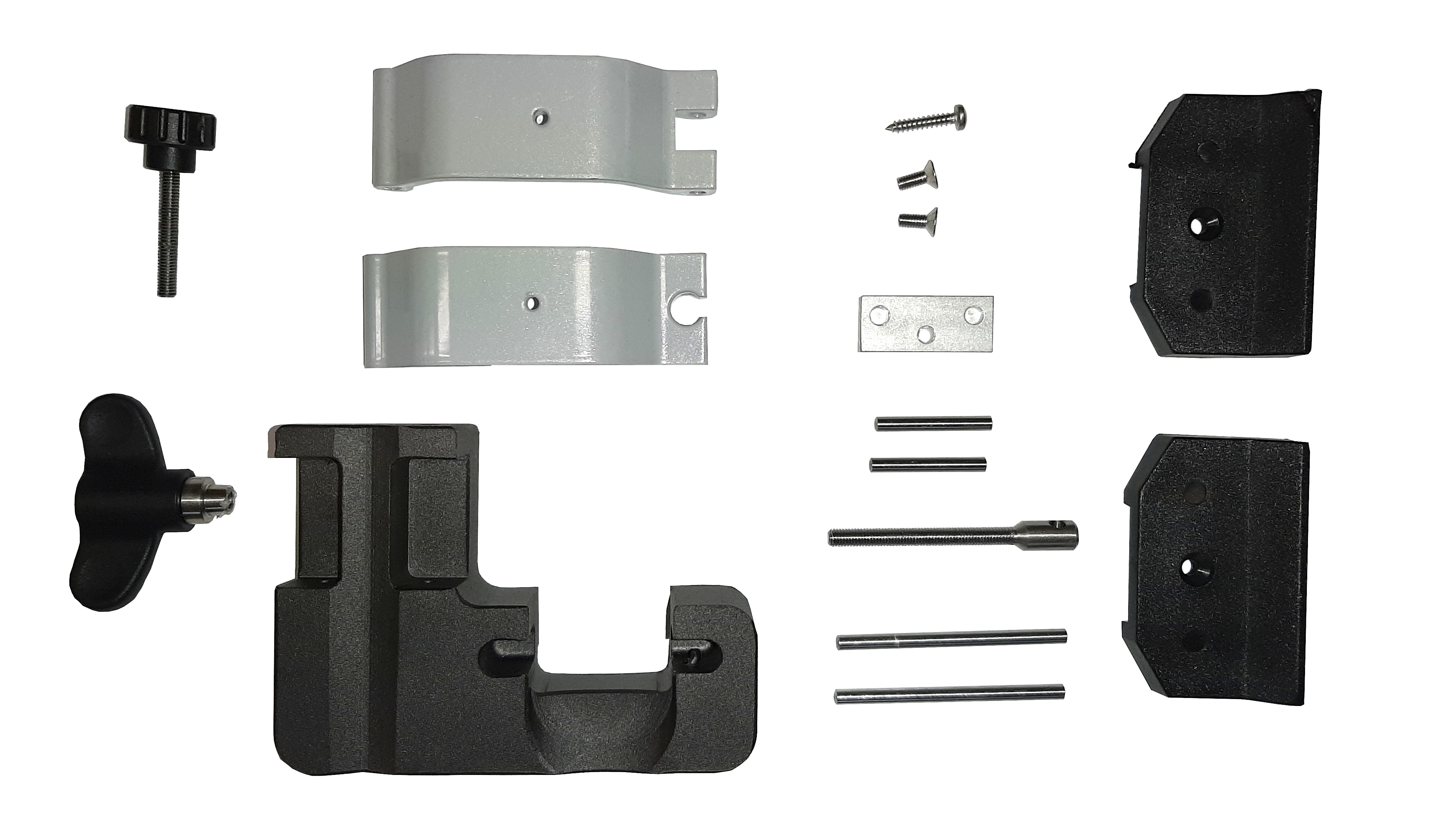

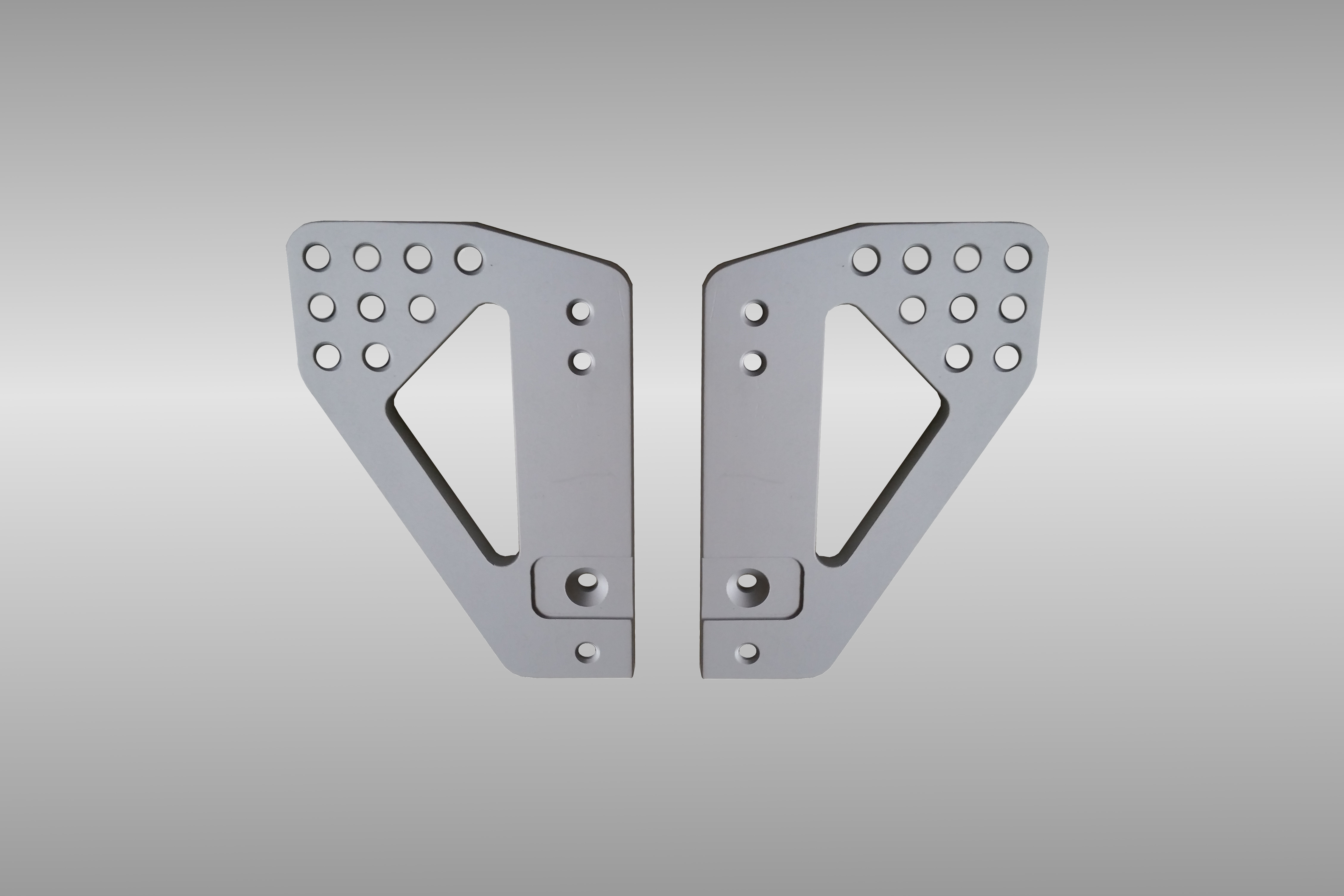

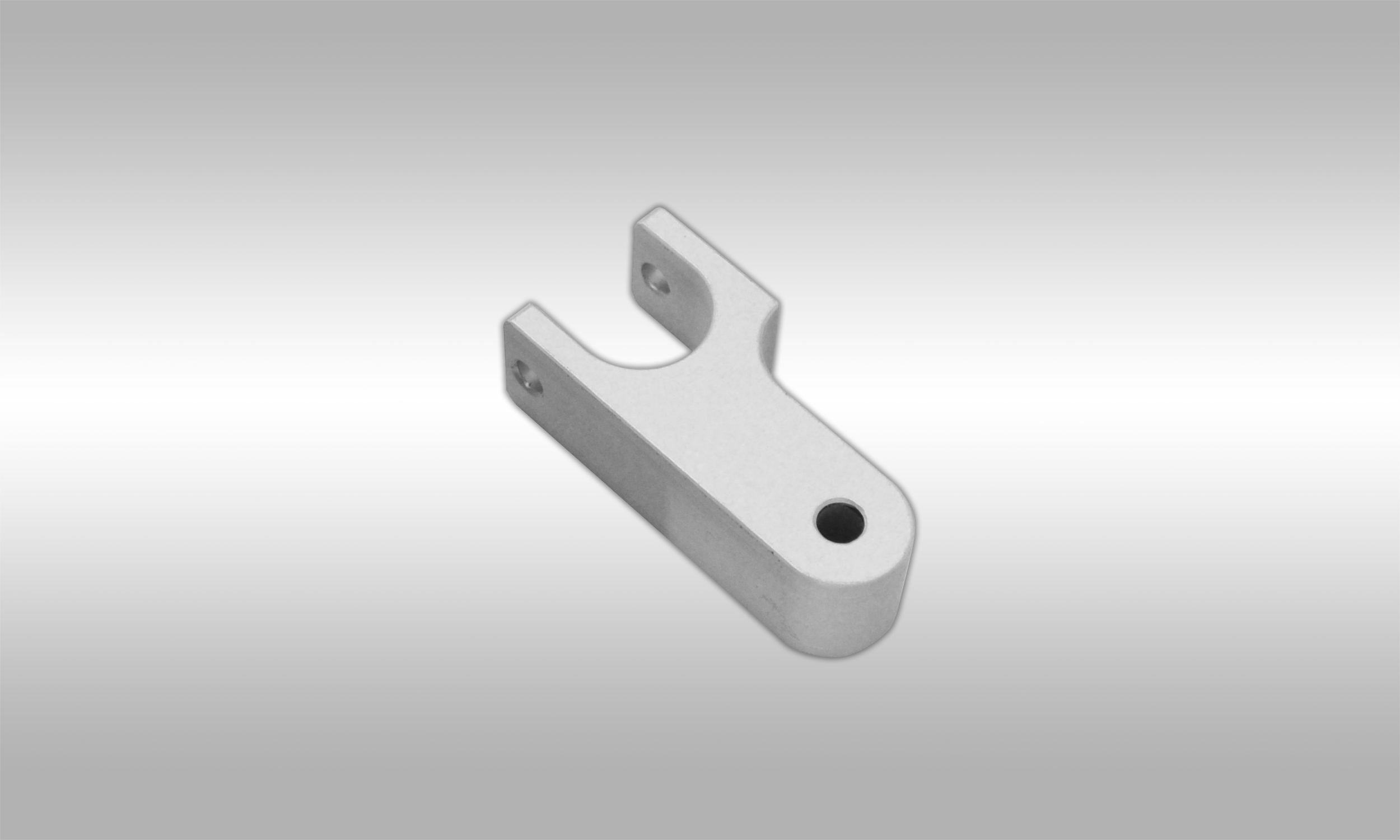

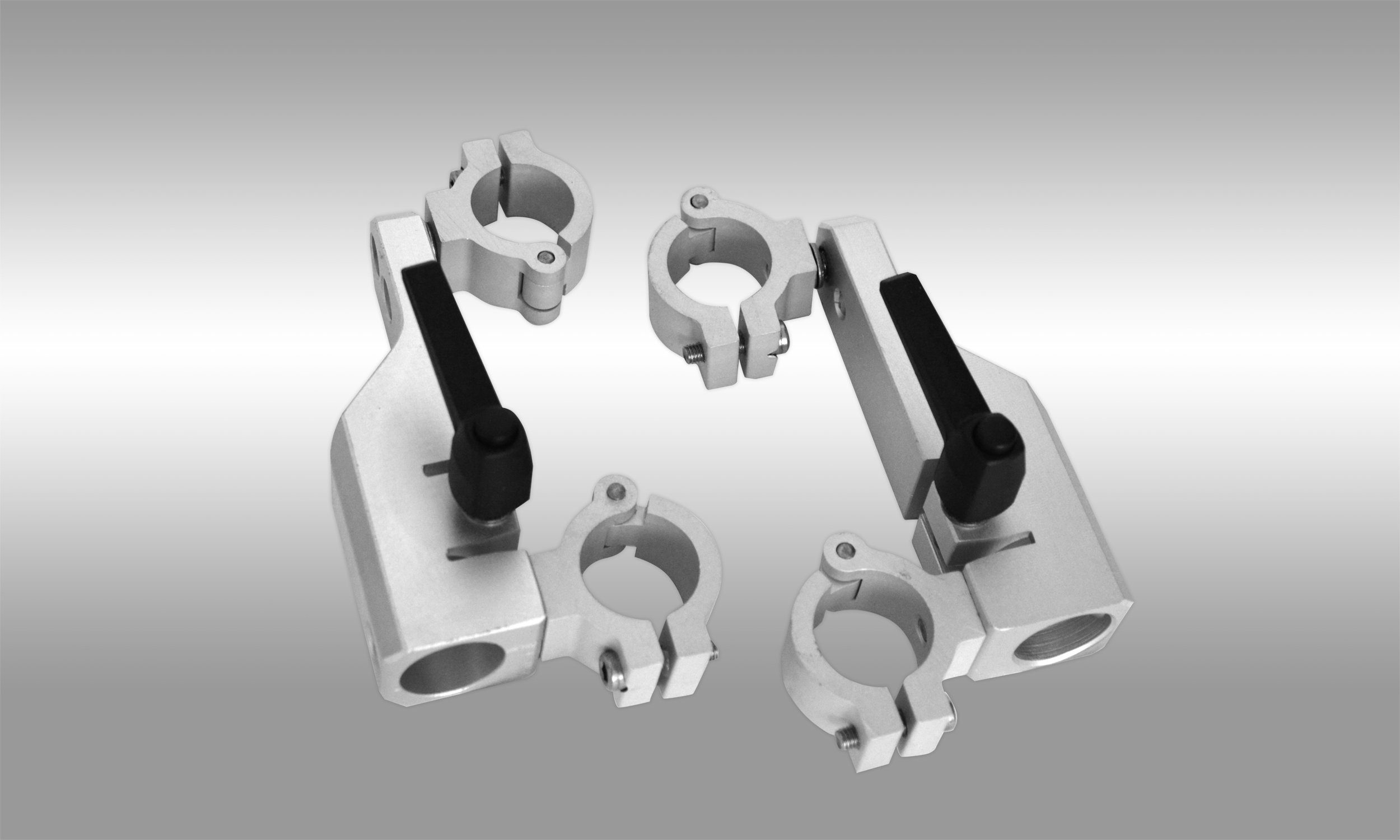

ATTACCHI POSTERIORI E PEZZI SPECIALI

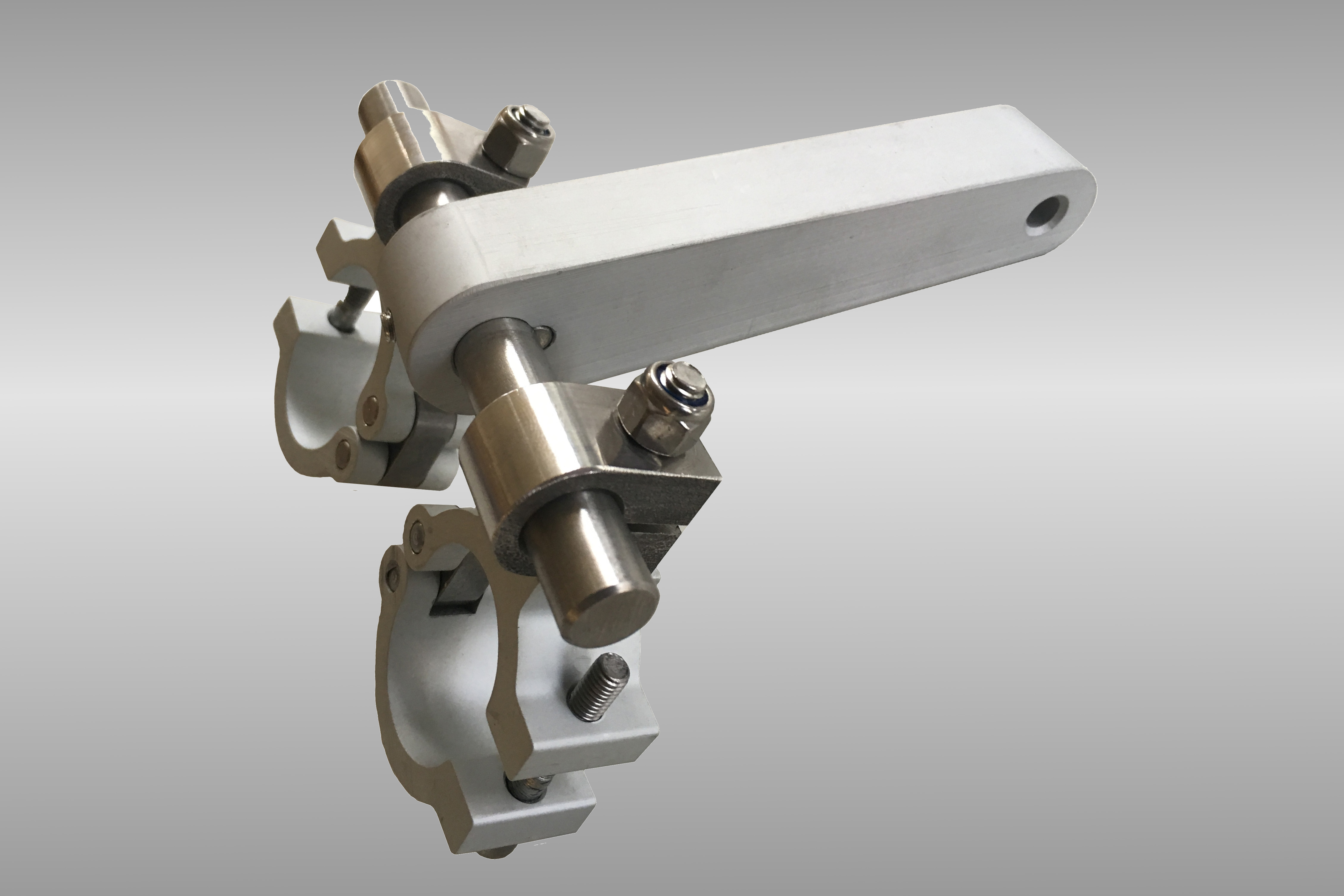

In questa sezione subentrano tutte le nostre parti in alluminio ricavate dalla filiera a freddo, i braccialetti e gli attacchi posteriori, il bracciale del corpo rullo, i braccialetti per la ciabatta. Questi sono i pezzi che richiedono più tempo nella realizzazione.

Ci sono poi tutte le parti speciali per adattare il kit ai vari modelli di biciclette presenti sul mercato (e ce ne sono tanti!) lavorate con frese e torni a controllo numerico.

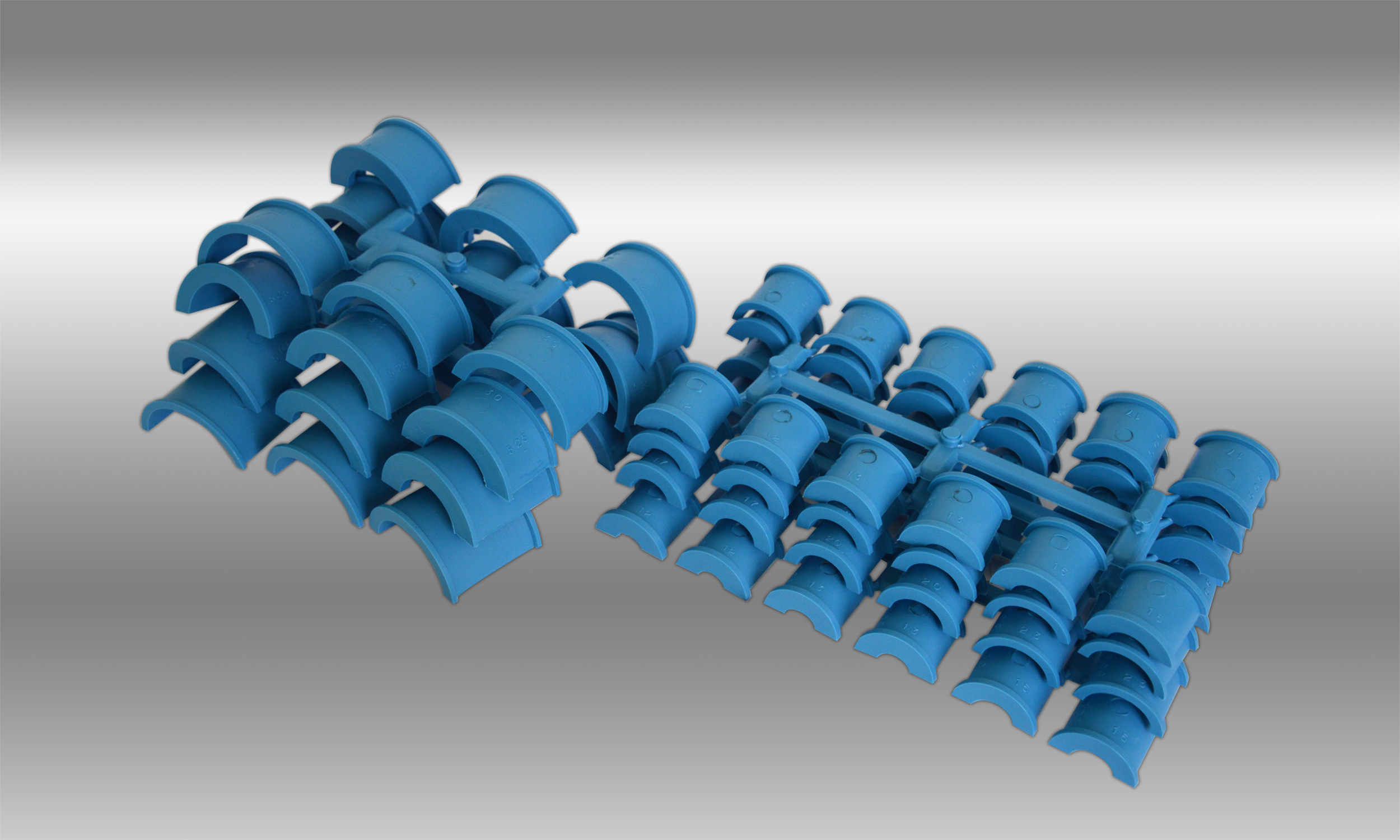

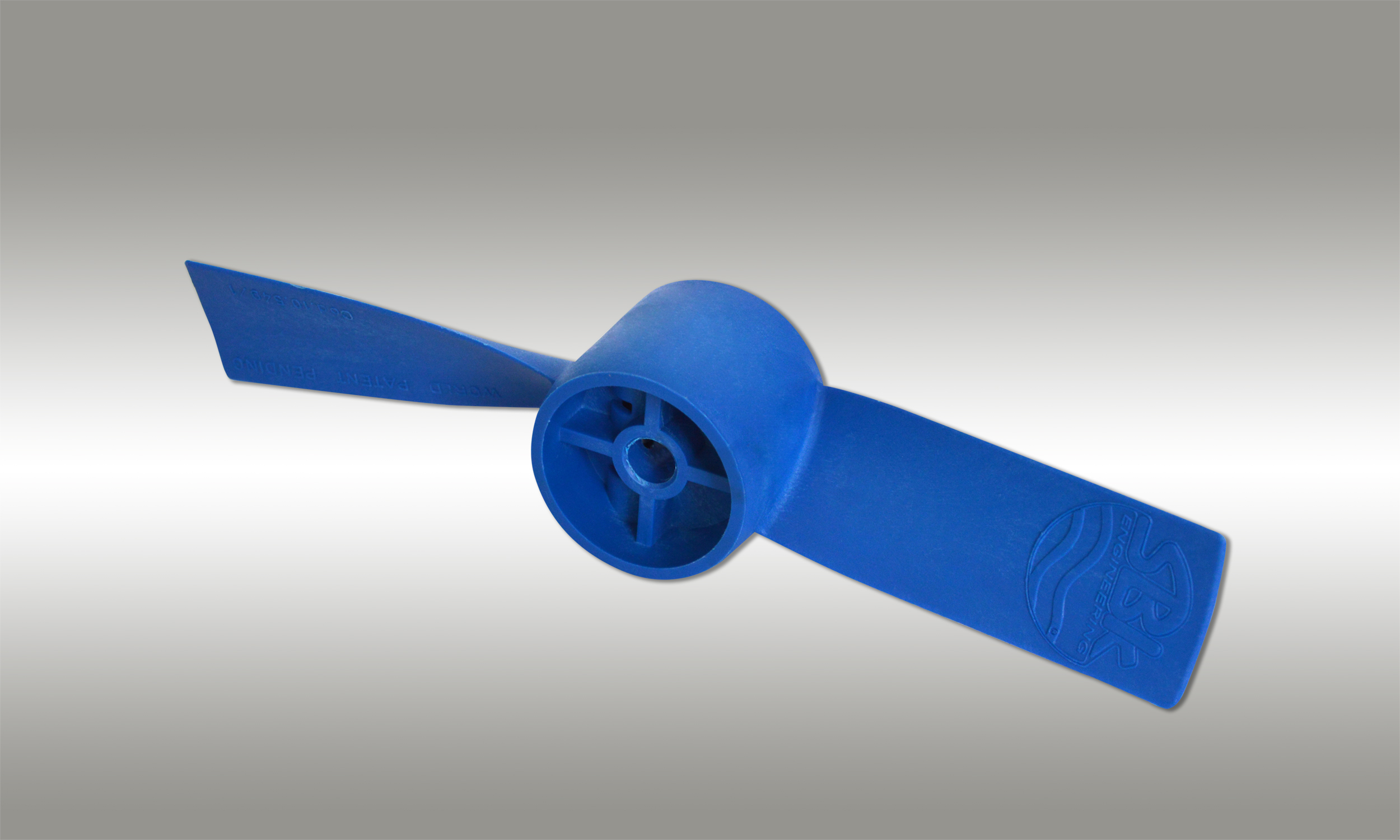

PLASTICHE ELICA E MANETTINI

Anche i manettini vengono assemblati in azienda tagliando in misura le barre filettate. Con uno speciale serra-filetti vengono avvitate al manettino. L’elica viene ricavata da uno stampo e successivamente viene forata, alesata, e infine assemblata utilizzando una molla e un inserto in acciaio inox precedentemente lavorato tramite micro tornio cnc. Le plastiche sono stampate da una ditta esterna, una volta rientrate vengono imbustate e inserite nello zainetto.

Il nostro kit rimane un prodotto artigianale e si sa, la manodopera specialmente in Italia si paga. Noi cerchiamo di puntare sulla qualità del prodotto evitando di acquistare o effettuare lavori nei Paesi dove il costo della materia prima è inferiore. Siamo consapevoli che uscendo dall’Italia riusciremmo ad abbassare il costo del kit, ma sicuramente con una scarsa qualità del prodotto che porterebbe indescrivibili problemi secondo ogni punto di vista.

In conclusione questo è quello che facciamo e lo facciamo con professionalità e passione.